Materialeigenschaften, Herstellungsprozesse, Umweltaspekte und Kosten sind nur einige Faktoren, die bei der Kunststofffertigung von Komponenten für technische Anwendungen berücksichtigt werden müssen. Schon die Auswahl des richtigen Kunststoffs für eine spezifische Anwendung kann komplex sein. Auch regulatorische Anforderungen, Umweltauswirkungen und die Sicherstellung der gewünschten Eigenschaften über die gesamte Lebensdauer hinweg spielen eine wichtige Rolle. Egal ob Prototyp oder Serienproduktion: Mit kompetenter Beratung, hochmodernen Fertigungstechnologien und gewissenhafter Qualitätsprüfung entwickeln wir effektive und effiziente Kunststoffprodukte, die auch Ihren hohen Ansprüchen gerecht werden.

Entwicklung und Beratung in der Kunststofffertigung

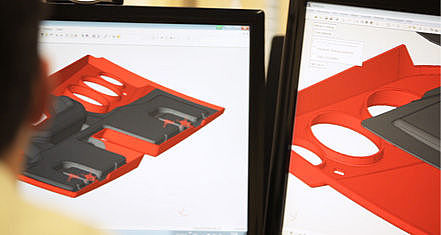

Qualifizierte Entwicklung und Beratung ist ein entscheidender Schritt auf dem Weg zur Realisierung Ihrer Produktideen. Unser erfahrenes Team von Konstrukteuren und Ingenieuren steht Ihnen von Anfang an zur Seite, um Ihre Visionen zu verwirklichen. Wir bieten individuelle Beratung und unterstützen Sie bei der Entwicklung Ihrer Kunststoffprodukte: angefangen von der Konzeptphase bis hin zur Serienreife. Mit modernsten Tools und Technologien, darunter 3D-CAD-Software, setzen wir Ihre Ideen präzise um – für höchste Qualität und Effizienz in jedem Schritt des Kunststofffertigungsprozesses.

Entwicklung und Beratung in der Kunststofffertigung

Qualifizierte Entwicklung und Beratung ist ein entscheidender Schritt auf dem Weg zur Realisierung Ihrer Produktideen. Unser erfahrenes Team von Konstrukteuren und Ingenieuren steht Ihnen von Anfang an zur Seite, um Ihre Visionen zu verwirklichen.

Entwicklung und Beratung in der Kunststofffertigung

Qualifizierte Entwicklung und Beratung ist ein entscheidender Schritt auf dem Weg zur Realisierung Ihrer Produktideen. Unser erfahrenes Team von Konstrukteuren und Ingenieuren steht Ihnen von Anfang an zur Seite, um Ihre Visionen zu verwirklichen.

Entwicklung und Beratung in der Kunststofffertigung

Qualifizierte Entwicklung und Beratung ist ein entscheidender Schritt auf dem Weg zur Realisierung Ihrer Produktideen. Unser erfahrenes Team von Konstrukteuren und Ingenieuren steht Ihnen von Anfang an zur Seite, um Ihre Visionen zu verwirklichen. Wir bieten individuelle Beratung und unterstützen Sie bei der Entwicklung Ihrer Kunststoffprodukte: angefangen von der Konzeptphase bis hin zur Serienreife. Mit modernsten Tools und Technologien, darunter 3D-CAD-Software, setzen wir Ihre Ideen präzise um – für höchste Qualität und Effizienz in jedem Schritt des Kunststofffertigungsprozesses.

Vakuumtiefziehen

Wir sind Experten auf dem Gebiet des Vakuumtiefziehens. In unseren modernen Vakuumtiefziehanlagen werden flache Kunststoffplatten oder Folien über eine Form gelegt und durch den Einsatz von Vakuum und/oder Druck in die gewünschte Form gezogen. Das Resultat dieses fortschrittlichen Verfahrens: maßgeschneiderte Produkte von höchster Qualität und Präzision – zum Beispiel Komponenten mit komplexen Geometrien und dünnen Wandstärken für Verkleidungsteile, Gehäuse und andere technische Bauteile. Vom Prototyping bis zur Massenproduktion setzen wir besonderen Fokus auf Effizienz und die Einhaltung höchster Qualitätsstandards, um mit erstklassigen Kunststoffprodukten Ihren Anforderungen gerecht zu werden.

Vakuumtiefziehen

Wir sind Experten auf dem Gebiet des Vakuumtiefziehens. In unseren modernen Vakuumtiefziehanlagen werden flache Kunststoffplatten oder Folien über eine Form gelegt und durch den Einsatz von Vakuum und/oder Druck in die gewünschte Form gezogen. Das Resultat dieses fortschrittlichen Verfahrens: maßgeschneiderte Produkte von höchster Qualität und Präzision – zum Beispiel Komponenten mit komplexen Geometrien und dünnen Wandstärken für Verkleidungsteile, Gehäuse und andere technische Bauteile. Vom Prototyping bis zur Massenproduktion legen wir einen besonderen Fokus auf Effizienz und die Einhaltung höchster Qualitätsstandards, um mit erstklassigen Kunststoffprodukten Ihren Anforderungen gerecht zu werden.

Vakuumtiefziehen

Wir sind Experten auf dem Gebiet des Vakuumtiefziehens. In unseren modernen Vakuumtiefziehanlagen werden flache Kunststoffplatten oder Folien über eine Form gelegt und durch den Einsatz von Vakuum und/oder Druck in die gewünschte Form gezogen.

Vakuumtiefziehen

Wir sind Experten auf dem Gebiet des Vakuumtiefziehens. In unseren modernen Vakuumtiefziehanlagen werden flache Kunststoffplatten oder Folien über eine Form gelegt und durch den Einsatz von Vakuum und/oder Druck in die gewünschte Form gezogen. Das Resultat dieses fortschrittlichen Verfahrens: maßgeschneiderte Produkte von höchster Qualität und Präzision – zum Beispiel Komponenten mit komplexen Geometrien und dünnen Wandstärken für Verkleidungsteile, Gehäuse und andere technische Bauteile. Vom Prototyping bis zur Massenproduktion legen wir einen besonderen Fokus auf Effizienz und die Einhaltung höchster Qualitätsstandards, um mit erstklassigen Kunststoffprodukten Ihren Anforderungen gerecht zu werden.

Rotationsschmelzen

Wir sind führend in der Herstellung von technischen Hohlkörpern durch Rotationsschmelzen in unseren eigenen, hochmodernen Rotationsanlagen. Bei dieser fortschrittlichen Methode, auch als Rotationsgussverfahren bekannt, wird Kunststoffgranulat in einer rotierenden Form geschmolzen – gleichmäßig verteilt und an die Formwand gedrückt. Nach dem Abkühlen und Aushärten entsteht ein fertiges Teil mit hoher Festigkeit, ausgezeichneter Oberflächenqualität und einer gleichmäßigen Wanddicke für eine Vielzahl von Anwendungen und Branchen.

Rotationsschmelzen

Wir sind führend in der Herstellung von technischen Hohlkörpern durch Rotationsschmelzen in unseren eigenen, hochmodernen Rotationsanlagen. Bei dieser fortschrittlichen Methode, auch als Rotationsgussverfahren bekannt, wird Kunststoffgranulat in einer rotierenden Form geschmolzen, gleichmäßig verteilt und an die Formwand gedrückt. Nach dem Abkühlen und Aushärten entsteht ein fertiges Teil mit hoher Festigkeit, ausgezeichneter Oberflächenqualität und einer gleichmäßigen Wanddicke für eine Vielzahl von Anwendungen und Branchen.

Rotationsschmelzen

Wir sind führend in der Herstellung von technischen Hohlkörpern durch Rotationsschmelzen in unseren eigenen, hochmodernen Rotationsanlagen.

Rotationsschmelzen

Wir sind führend in der Herstellung von technischen Hohlkörpern durch Rotationsschmelzen in unseren eigenen, hochmodernen Rotationsanlagen. Bei dieser fortschrittlichen Methode, auch als Rotationsgussverfahren bekannt, wird Kunststoffgranulat in einer rotierenden Form geschmolzen, gleichmäßig verteilt und an die Formwand gedrückt. Nach dem Abkühlen und Aushärten entsteht ein fertiges Teil mit hoher Festigkeit, ausgezeichneter Oberflächenqualität und einer gleichmäßigen Wanddicke für eine Vielzahl von Anwendungen und Branchen.

Kunststoff-CNC-Nachbearbeitung

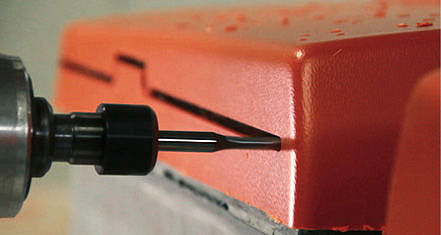

Bei der Herstellung von Kunststoffteilen mit engen Toleranzen und komplexen Geometrien setzen wir auf die CNC-Nachbearbeitung (Computer Numerical Control). Mit computergesteuerten Werkzeugmaschinen können wir die Abmessungen und Formen des Werkstücks direkt aus einem digitalen Modell ableiten und präzise durch Fräsen, Bohren oder Schneiden umsetzen. Durch den Einsatz von hochmodernen 5-Achsen-Portalfräsen können wir eine präzise und effiziente Nachbearbeitung Ihrer Produkte sicherstellen und dabei Ihre individuellen Anforderunegn an die Geometrien und Toleranzen Ihrer Kunststoffteile erfüllen.

Kunststoff-CNC-Nachbearbeitung

Bei der Herstellung von Kunststoffteilen mit engen Toleranzen und komplexen Geometrien setzen wir auf die CNC-Nachbearbeitung (Computer Numerical Control). Mit computergesteuerten Werkzeugmaschinen können wir die Abmessungen und Formen des Werkstücks direkt aus einem digitalen Modell ableiten und präzise durch Fräsen, Bohren oder Schneiden umsetzen. Durch den Einsatz von hochmodernen 5-Achsen-Portalfräsen können wir eine präzise und effiziente Nachbearbeitung Ihrer Produkte sicherstellen und dabei Ihre individuellen Anforderungen an die Geometrien und Toleranzen Ihrer Kunststoffteile erfüllen.

Kunststoff-CNC-Nachbearbeitung

Bei der Herstellung von Kunststoffteilen mit engen Toleranzen und komplexen Geometrien setzen wir auf die CNC-Nachbearbeitung (Computer Numerical Control).

Kunststoff-CNC-Nachbearbeitung

Bei der Herstellung von Kunststoffteilen mit engen Toleranzen und komplexen Geometrien setzen wir auf die CNC-Nachbearbeitung (Computer Numerical Control). Mit computergesteuerten Werkzeugmaschinen können wir die Abmessungen und Formen des Werkstücks direkt aus einem digitalen Modell ableiten und präzise durch Fräsen, Bohren oder Schneiden umsetzen. Durch den Einsatz von hochmodernen 5-Achsen-Portalfräsen können wir eine präzise und effiziente Nachbearbeitung Ihrer Produkte sicherstellen und dabei Ihre individuellen Anforderungen an die Geometrien und Toleranzen Ihrer Kunststoffteile erfüllen.

Systemmontage Ihrer Kunststoffteile

Unsere Systemmontage umfasst eine Vielzahl von Prozessen, die es ermöglichen, komplexe Baugruppen effizient und präzise zusammenzusetzen. Von Ultraschall- und Extruderschweißen bis hin zu Kleben und Montage bieten wir ein umfassendes Spektrum an Dienstleistungen an, um Ihren Anforderungen mit höchster Qualität und zuverlässigen Produkten gerecht zu werden.

Systemmontage Ihrer Kunststoffteile

Unsere Systemmontage umfasst eine Vielzahl von Prozessen, die es ermöglichen, komplexe Baugruppen effizient und präzise zusammenzusetzen. Von Ultraschall- und Extruderschweißen bis hin zu Kleben und Montage bieten wir ein umfassendes Spektrum an Dienstleistungen an, um Ihren Anforderungen mit höchster Qualität und zuverlässigen Produkten gerecht zu werden.

Systemmontage Ihrer Kunststoffteile

Unsere Systemmontage umfasst eine Vielzahl von Prozessen, die es ermöglichen, komplexe Baugruppen effizient und präzise zusammenzusetzen.

Systemmontage Ihrer Kunststoffteile

Unsere Systemmontage umfasst eine Vielzahl von Prozessen, die es ermöglichen, komplexe Baugruppen effizient und präzise zusammenzusetzen. Von Ultraschall- und Extruderschweißen bis hin zu Kleben und Montage bieten wir ein umfassendes Spektrum an Dienstleistungen an, um Ihren Anforderungen mit höchster Qualität und zuverlässigen Produkten gerecht zu werden.

Qualitätssicherung in der Kunststofffertigung

Qualitätssicherung hat bei uns oberste Priorität. Mit modernen Prüftechniken und -verfahren stellen wir sicher, dass unsere Produkte und Dienstleistungen höchsten Qualitätsstandards entsprechen. Unser engagiertes Qualitätsmanagementteam überwacht den gesamten Produktionsprozess und arbeitet eng mit Ihnen zusammen, um zu gewährleisten, dass die Umsetzung Ihren Vorstellungen entspricht und wir Ihre Erwartungen nicht nur erfüllen, sondern übertreffen.

Qualitätssicherung in der Kunststofffertigung

Qualitätssicherung hat bei uns höchste Priorität. Mit modernen Prüftechniken und -verfahren stellen wir sicher, dass unsere Produkte und Dienstleistungen höchsten Qualitätsstandards entsprechen.

Qualitätssicherung in der Kunststofffertigung

Qualitätssicherung hat bei uns höchste Priorität. Mit modernen Prüftechniken und -verfahren stellen wir sicher, dass unsere Produkte und Dienstleistungen höchsten Qualitätsstandards entsprechen.

Qualitätssicherung in der Kunststofffertigung

Qualitätssicherung hat bei uns höchste Priorität. Mit modernen Prüftechniken und -verfahren stellen wir sicher, dass unsere Produkte und Dienstleistungen höchsten Qualitätsstandards entsprechen. Unser engagiertes Qualitätsmanagementteam überwacht den gesamten Produktionsprozess und arbeitet eng mit Ihnen zusammen, um zu gewährleisten, dass die Umsetzung Ihren Vorstellungen entspricht und wir Ihre Erwartungen nicht nur erfüllen, sondern übertreffen.

Ressourceneffizient. Nachhaltig. Kreislauffähig!

Unser Anspruch ist es, Produkte umweltfreundlicher herzustellen – ohne dabei Kompromisse bei der Qualität und Funktionalität einzugehen. Wir wissen: Das ist möglich! Zum Beispiel dank unserer ersten erfolgreich im Markt eingesetzten Produkte aus 100 % Industrie-Rezyklat.

Rezyklat wird durch das Recycling von Abfällen oder gebrauchten Produkten gewonnen. Die nach ihrer ursprünglichen Nutzung wiederaufbereiteten Stoffe werden in den Produktionskreislauf zurückgeführt, um daraus neue Produkte herzustellen. Der Einsatz von Rezyklat hat mehrere Vorteile:

- Umweltfreundlichkeit: Durch die Verwendung von recycelten Materialien wird der Bedarf an neuem Kunststoff reduziert.

- Kostenersparnis: Rezyklat ist oft kostengünstiger als neu hergestellter Kunststoff. Dadurch sinken die Herstellungskosten und somit auch die Endpreise der Produkte.

- Ressourcenschonung: Die Nutzung von Rezyklat trägt zur Schonung natürlicher Ressourcen bei, da bereits vorhandenes Material wiederverwendet wird.

- Gleichbleibende Qualität: Moderne Recyclingverfahren ermöglichen die Herstellung von Rezyklat mit gleichbleibend hoher Qualität, das allen Anforderungen der Produkte gerecht wird.

Rezyklat wird durch das Recycling von Abfällen oder gebrauchten Produkten gewonnen. Die nach ihrer ursprünglichen Nutzung wiederaufbereiteten Stoffe werden in den Produktionskreislauf zurückgeführt, um daraus neue Produkte herzustellen. Der Einsatz von Rezyklat hat mehrere Vorteile:

- Umweltfreundlichkeit: Durch die Verwendung von recycelten Materialien wird der Bedarf an neuem Kunststoff reduziert.

- Kostenersparnis: Rezyklat ist oft kostengünstiger als neu hergestellter Kunststoff. Dadurch sinken die Herstellungskosten und somit auch die Endpreise der Produkte.

- Ressourcenschonung: Die Nutzung von Rezyklat trägt zur Schonung natürlicher Ressourcen bei, da bereits vorhandenes Material wiederverwendet wird.

- Gleichbleibende Qualität: Moderne Recyclingverfahren ermöglichen die Herstellung von Rezyklat mit gleichbleibend hoher Qualität, das allen Anforderungen der Produkte gerecht wird.

Rezyklat wird durch das Recycling von Abfällen oder gebrauchten Produkten gewonnen. Die nach ihrer ursprünglichen Nutzung wiederaufbereiteten Stoffe werden in den Produktionskreislauf zurückgeführt, um daraus neue Produkte herzustellen.

Rezyklat wird durch das Recycling von Abfällen oder gebrauchten Produkten gewonnen. Die nach ihrer ursprünglichen Nutzung wiederaufbereiteten Stoffe werden in den Produktionskreislauf zurückgeführt, um daraus neue Produkte herzustellen. Der Einsatz von Rezyklat hat mehrere Vorteile:

- Umweltfreundlichkeit: Durch die Verwendung von recycelten Materialien wird der Bedarf an neuem Kunststoff reduziert.

- Kostenersparnis: Rezyklat ist oft kostengünstiger als neu hergestellter Kunststoff. Dadurch sinken die Herstellungskosten und somit auch die Endpreise der Produkte.

- Ressourcenschonung: Die Nutzung von Rezyklat trägt zur Schonung natürlicher Ressourcen bei, da bereits vorhandenes Material wiederverwendet wird.

- Gleichbleibende Qualität: Moderne Recyclingverfahren ermöglichen die Herstellung von Rezyklat mit gleichbleibend hoher Qualität, das allen Anforderungen der Produkte gerecht wird.